Dans l’industrie électronique, la pression sur les délais, les coûts et la mise sur le marché pousse souvent les équipes à se concentrer d’abord sur la fonctionnalité et la performance. La compatibilité électromagnétique (CEM / EMI – Electromagnetic Compatibility / Electromagnetic Interference) est alors perçue comme une étape de validation finale, plutôt qu’un paramètre de conception à part entière. Ce choix, fréquent en pratique, explique une grande partie des échecs observés lors des tests CEM.

Pourquoi la CEM est souvent traitée trop tard

Dans de nombreux projets, la CEM n’est réellement abordée qu’après un premier prototype fonctionnel, voire après un échec en laboratoire d’essais. Plusieurs raisons expliquent cette approche :

- la volonté de réduire les coûts initiaux,

- une sous-estimation des phénomènes électromagnétiques,

- l’idée que des corrections pourront être apportées “plus tard”.

En réalité, cette stratégie conduit souvent à des itérations coûteuses, à des délais supplémentaires et à des compromis techniques peu optimaux.

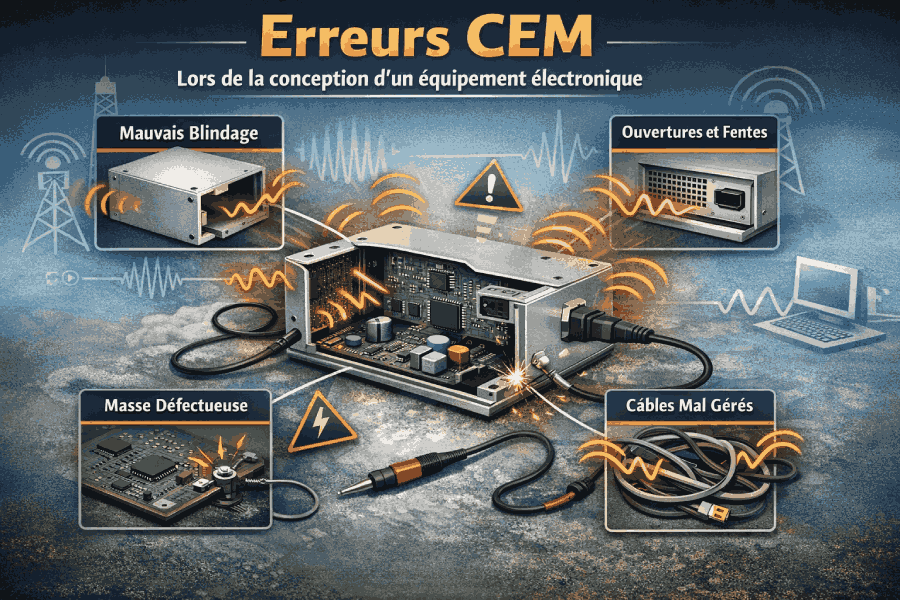

⚠️ Les erreurs CEM les plus fréquentes dès la phase de conception

1. Négliger la continuité du blindage

Un boîtier métallique est souvent considéré comme un blindage suffisant. Pourtant, la présence de discontinuités mécaniques (capots, trappes, interfaces vissées) crée des fuites électromagnétiques. Sans continuité électrique fiable entre les différentes parties, le blindage perd une grande partie de son efficacité (EMI shielding effectiveness).

2. Sous-estimer l’impact des ouvertures et interfaces

Les ouvertures nécessaires au refroidissement, aux connecteurs ou aux interfaces utilisateur sont des points faibles majeurs. Même de petites fentes peuvent se comporter comme des antennes non désirées à certaines fréquences. Cette erreur est fréquente dans les équipements compacts ou fortement ventilés.

3. Mauvaise gestion des mises à la masse

Une mise à la masse pensée uniquement du point de vue électrique peut poser problème en CEM. Les chemins de retour mal définis, les masses flottantes ou les connexions trop longues favorisent les boucles de courant et les émissions parasites (grounding & bonding issues).

4. Câbles et faisceaux traités comme des éléments secondaires

Les câbles sont souvent intégrés tardivement dans la réflexion CEM. Or, ils constituent l’une des principales sources de perturbations conduites et rayonnées. Sans stratégie claire de cheminement, de fixation et de reprise de masse, ils deviennent des vecteurs d’EMI difficilement maîtrisables.

5. Interfaces mécaniques conçues sans vision électromagnétique

Les tolérances mécaniques, jeux d’assemblage ou choix de matériaux isolants aux interfaces peuvent rompre la continuité de blindage. Ces détails, pourtant anodins en mécanique, ont un impact direct sur le comportement CEM global de l’équipement.

🔧 Exemples concrets issus de projets industriels

Dans de nombreux cas, les équipes corrigent ces défauts après un premier échec en essais CEM :

- ajout de joints CEM conducteurs (conductive gaskets),

- intégration de mousses conductrices (conductive foam),

- mise en place de doigts de contact ou de solutions de reprise de masse,

- amélioration locale du blindage EMI (RF shielding).

Ces solutions sont efficaces, mais leur intégration tardive impose souvent des adaptations mécaniques ou des compromis esthétiques et industriels.

Intégrer la CEM en amont : une approche plus rationnelle

Les mêmes solutions de blindage peuvent être prévues dès la conception : réservations mécaniques, choix des interfaces, stratégie de masse et anticipation des chemins de câbles. Cette démarche permet :

- de réduire les coûts globaux du projet,

- de limiter les cycles de re-design,

- d’améliorer la fiabilité et la reproductibilité en série.

📘 CEM et tests de conformité

Les essais CEM ne servent pas uniquement à “valider” un produit, mais à vérifier qu’il respecte des limites d’émissions et d’immunité définies par les normes. Un échec en test révèle souvent un problème de conception sous-jacent, et non un simple détail de réglage.

En résumé

La compatibilité électromagnétique n’est pas une contrainte à traiter en fin de projet. Lorsqu’elle est intégrée dès la phase de conception, elle devient un véritable levier de fiabilité, de performance et de maîtrise des coûts. Anticiper la CEM, c’est éviter les corrections tardives et concevoir des équipements plus robustes sur le long terme.