Un boîtier métallique est souvent perçu comme une protection naturelle contre les perturbations électromagnétiques. En pratique, de nombreux échecs en test CEM montrent que le matériau seul ne suffit pas. La performance réelle dépend avant tout de la continuité électrique du blindage, notamment aux interfaces mécaniques.

Pourquoi un boîtier métallique ne suffit pas toujours

Discontinuités électriques invisibles

Un boîtier peut être en acier ou en aluminium massif, mais dès lors qu’il est composé de plusieurs pièces assemblées, des discontinuités électriques apparaissent. Ces ruptures de continuité créent des chemins de fuite pour les champs électromagnétiques.

Joints mécaniques, jeux et traitements de surface

Les capots, panneaux et trappes sont généralement montés avec :

- des jeux mécaniques nécessaires à l’assemblage,

- des peintures, anodisations ou traitements anticorrosion,

- des vis ou charnières non conductrices.

Ces éléments augmentent l’impédance de contact entre les parties du boîtier et dégradent fortement l’efficacité du EMI shielding.

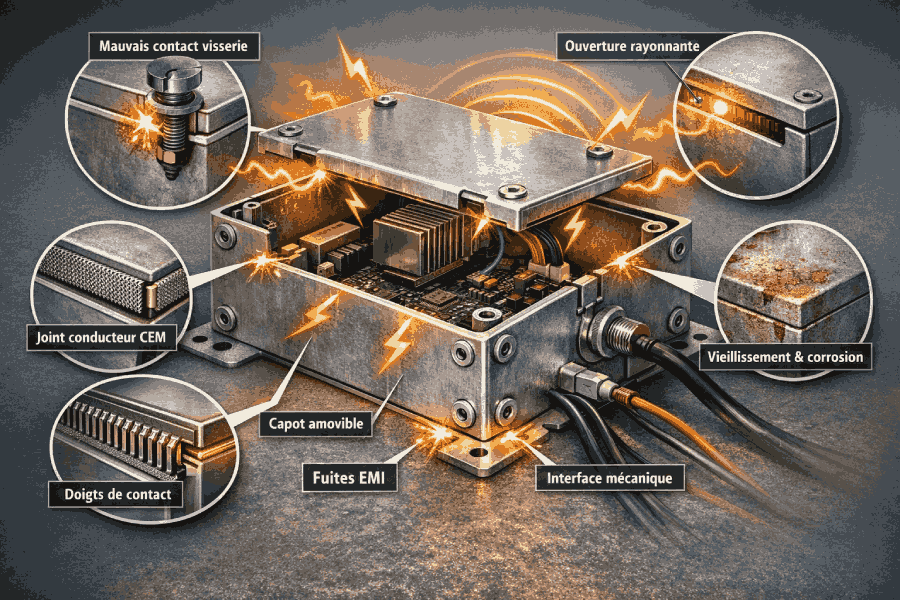

Où se situent les principales fuites EMI dans un boîtier

Capots et panneaux amovibles

Les interfaces démontables sont les premières zones critiques. Un simple interstice de quelques dixièmes de millimètre peut se comporter comme une fente rayonnante à haute fréquence.

Trappes de maintenance

Les accès fréquents (maintenance, réglages, remplacement de modules) sont souvent négligés en conception, alors qu’ils concentrent une grande partie des fuites RF.

Interfaces mécaniques et assemblages

Jonctions entre châssis, rails, platines ou sous-ensembles mécaniques : chaque interface est un point potentiel de rupture de continuité électrique.

Continuité électrique et performance CEM

Impédance de contact et efficacité de blindage

La performance d’un blindage ne dépend pas uniquement de la conductivité du matériau, mais surtout de la faible impédance de contact entre toutes les parties métalliques.

À haute fréquence, une résistance ou inductance de contact même faible suffit à dégrader le RF shielding.

Effet des hautes fréquences

Plus la fréquence augmente :

- plus les courants de surface sont sensibles aux discontinuités,

- plus les fentes se comportent comme des antennes,

- plus les défauts mécaniques deviennent pénalisants en test CEM.

Contraintes mécaniques et industrielles à prendre en compte

Tolérances d’assemblage

Les solutions de continuité doivent absorber les variations dimensionnelles liées à l’usinage et à l’assemblage sans perte de contact.

Vibrations et chocs

Dans les environnements industriels, ferroviaires ou embarqués, les vibrations peuvent dégrader les contacts rigides et créer des intermittences de blindage.

Cycles thermiques

Les dilatations différentielles entre matériaux modifient les pressions de contact au fil du temps, impactant la stabilité CEM.

Maintenance et démontage

Une solution efficace doit conserver ses performances après plusieurs cycles d’ouverture et de fermeture du boîtier.

Solutions utilisées en industrie pour assurer la continuité de blindage

Joints conducteurs CEM

Les joints conducteurs (conductive gasket) assurent une continuité électrique fiable entre les surfaces métalliques tout en compensant les jeux mécaniques.

Mousses conductrices

Les mousses conductrices (conductive foam) sont adaptées aux faibles pressions de contact et aux géométries complexes, tout en offrant une bonne résilience mécanique.

Doigts de contact métalliques

Les doigts de contact (fingerstock) en alliage métallique sont couramment utilisés pour les panneaux amovibles nécessitant des ouvertures fréquentes.

Mise à la masse et traitements de surface

Une mise à la masse cohérente et des traitements de surface compatibles avec la conduction électrique sont indispensables pour compléter le dispositif de blindage.

Anticiper la continuité de blindage dès la conception

Intégrer la CEM dès le design mécanique

Prévoir la continuité de blindage dès la phase de conception permet :

- de maîtriser les coûts,

- d’éviter des reprises mécaniques lourdes,

- de sécuriser les performances dès les premiers essais.

Correction après test CEM vs anticipation

Dans de nombreux projets industriels, les problématiques de continuité de blindage sont identifiées lors des essais CEM. Des solutions correctives existent et sont couramment mises en œuvre pour rétablir la performance EMI.

Néanmoins, lorsque ces aspects sont anticipés dès la conception mécanique, les solutions retenues sont généralement plus simples à intégrer, plus robustes dans le temps et mieux maîtrisées en termes de coût et de planning.

Encadré pédagogique ⚡

Pourquoi une simple fente rayonne-t-elle ?

À haute fréquence, une ouverture dont la longueur approche une fraction de la longueur d’onde se comporte comme une antenne. Même un boîtier entièrement métallique peut ainsi laisser échapper des émissions si la continuité de blindage n’est pas assurée.

En résumé

La continuité de blindage est un pilier fondamental de la compatibilité électromagnétique.

Un boîtier métallique, aussi robuste soit-il, ne garantit pas à lui seul une protection EMI efficace. Les interfaces mécaniques, contraintes industrielles et conditions d’usage réel doivent être prises en compte dès la conception pour assurer des performances CEM durables et reproductibles.